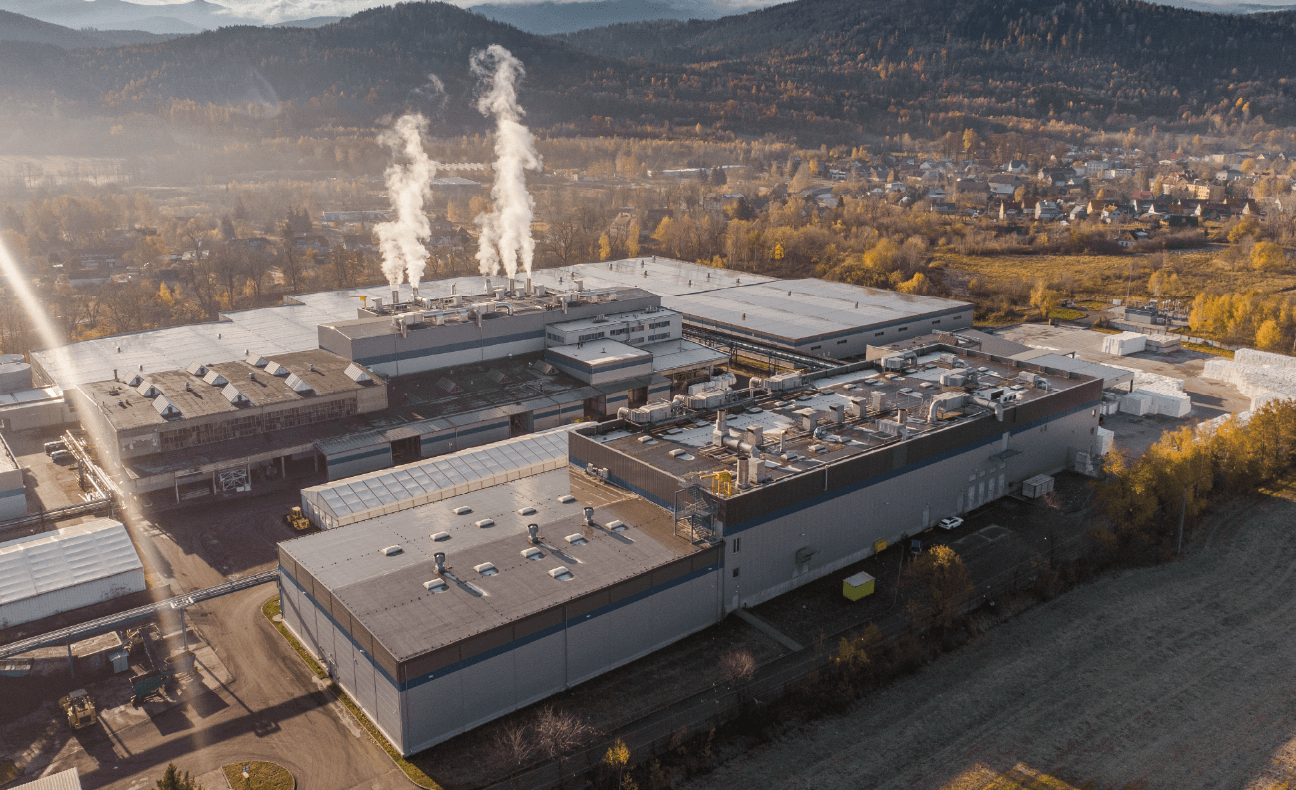

Modernizacja zakładu produkcyjnego WEPA Piechowice: realizacja z wykorzystaniem makiety 3D i koordynacja międzynarodowego zespołu

WEPA Group to jeden z trzech największych producentów papieru higienicznego w Europie, specjalizujący się w wytwarzaniu papieru w rolkach i w formie składanej. Firma jest również uznanym ekspertem w zakresie produkcji bibuły z włókien pochodzących z recyklingu.

Klient zgłosił się do nas z potrzebą dostosowania zaplecza technologicznego jednego ze swoich zakładów produkcyjnych do nowej linii produkcyjnej papieru typu tissue. Dotychczas w budynku z lat 70. funkcjonowała maszyna przeznaczona do wytwarzania zielonych ręczników papierowych – produktu, który stopniowo tracił na znaczeniu pod względem rynkowym i ekonomicznym. Planowana zmiana technologii oznaczała nie tylko wdrożenie nowego wyposażenia, ale również konieczność uwzględnienia szeregu działań budowlanych – tak, aby istniejąca infrastruktura odpowiadała wymaganiom nowoczesnych rozwiązań produkcyjnych.

Po spotkaniu z klientem i szczegółowym omówieniu założeń projektu, jako Pre-Fabrykat przeprowadziliśmy analizę techniczno-ekonomiczną możliwych scenariuszy realizacyjnych. Z naszych szacunków jasno wynikało, że renowacja i modernizacja istniejącej hali produkcyjnej będzie bardziej kosztowna niż jej wyburzenie i budowa nowego obiektu od podstaw. Mimo to inwestor świadomie zdecydował się na trudniejszą i droższą drogę.

Za tą decyzją stała przede wszystkim chęć zachowania ciągłości tożsamości zakładu. W niemieckiej kulturze przemysłowej budynki są postrzegane jako nośniki historii i wartości marki, dlatego celem stało się nadanie drugiego życia miejscu, które przez dziesięciolecia stanowiło część firmowego dziedzictwa.

Projekt miał charakter międzynarodowy i wymagał sprawnej koordynacji między wieloma podmiotami. Jako Pre-Fabrykat odpowiadaliśmy za zarządzanie całym procesem. Technologia maszynowa była dostarczana przez firmę z Włoch. Realizacja zlecenia rozpoczęła się od stworzenia dokładnego, trójwymiarowego modelu budynku z wykorzystaniem technologii skanowania 3D. Na tym etapie celem było nie tylko odtworzenie bryły obiektu, ale również przygotowanie przestrzeni do dalszych prac projektowych. Z modelu cyfrowego należało odfiltrować wszystkie zeskanowane elementy wyposażenia, ruchome przedmioty użytkowane na co dzień przez personel zakładu oraz zbędne ściany wewnętrzne, które kolidowały z nowym układem funkcjonalnym. Finalnie pozostawiono czystą bryłę budynku, uwzględniającą jedynie niezbędne elementy konstrukcyjne.

Kolejnym kluczowym krokiem była rozbiórka dotychczasowej maszyny papierniczej, zlokalizowanej w hali. Za demontaż odpowiadała firma zewnętrzna. Po zakończeniu rozbiórki mogliśmy jako generalny wykonawca, wejść na plac budowy. Już na etapie trwających prac projektowych zespół Pre-Fabrykat prowadził prace rozbiórkowe wewnątrz obiektu, usuwając elementy wykończeniowe takie jak stare płytki, tynki i posadzki oraz wyburzając ściany — zgodnie z ustalonym zakresem wynikającym z modelu 3D i dokumentacji technicznej.

Ze względu na złożoność planowanej linii produkcyjnej nie wszystkie elementy nowej technologii mieściły się w istniejącej strukturze hali. Z tego powodu konieczne było zaprojektowanie i wykonanie obiektów towarzyszących – w tym m.in. wybudowanie nowej wiaty, ponieważ pierwotna okazała się zbyt niska dla planowanych instalacji. Przestrzeń produkcyjna musiała zostać dostosowana do rzeczywistych wymiarów i wymagań komponentów dostarczanych przez zagranicznych dostawców.

Włoski partner sukcesywnie przekazywał nam rysunki technologiczne, które – dzięki wcześniej wykonanemu modelowi 3D – mogliśmy precyzyjnie wpisywać w strukturę istniejącego budynku. Informacje spływające z Włoch determinowały kolejność prac i układ harmonogramu – każda zmiana, np. w lokalizacji zbiorników technologicznych, wymagała szybkiego reagowania i projektowania nowych fundamentów czy elementów konstrukcyjnych w konkretnych miejscach, zgodnych z wymaganiami linii produkcyjnej. W szczytowym momencie na placu budowy znajdowało się łącznie 150 pracowników.

W toku prac organizowaliśmy cykliczne narady koordynacyjne, niezbędne zwłaszcza w sytuacjach, gdy stan rzeczywisty budynku odbiegał od danych zawartych w archiwalnej dokumentacji technicznej. Odkryte rozbieżności były na bieżąco korygowane w projekcie, co często wpływało również na układ technologiczny i wymuszało aktualizacje projektowe zarówno po stronie włoskiego partnera, jak i w projekcie konstrukcji, za który byliśmy odpowiedzialni.

Jako spółka Pre-Fabrykat pełniliśmy rolę generalnego wykonawcy oraz głównego koordynatora procesu – łącząc działania włoskiego dostawcy technologii, zespołów wykonawczych i naszego wewnętrznego zespołu budowlanego.

Największym wyzwaniem była koordynacja prac w układzie międzynarodowym. Barierą okazały się różnice językowe, które miały znaczenie w kontekście specyfiki branżowego słownictwa – skrótów technologicznych często nie dało się bezpośrednio przetłumaczyć, co wymagało dodatkowych konsultacji i precyzyjnego weryfikowania założeń projektowych.

Kluczowym wyzwaniem był również bardzo wymagający harmonogram realizacji – cały projekt, od fazy projektowania po oddanie gotowego obiektu, musiał zostać zamknięty w ciągu zaledwie 10 miesięcy. Wymagało to nie tylko ścisłej synchronizacji pracy międzynarodowych zespołów, ale też ciągłego dostosowywania działań do zmieniających się warunków na budowie. Aby dotrzymać terminu uruchomienia produkcji, konieczne było wprowadzenie dwuzmianowego systemu pracy i elastycznego zarządzania zasobami na każdym etapie inwestycji. Dodatkowo realizacja projektu odbywała się w trakcie pandemii, więc koniecznym było stosowanie reżimu sanitarnego i testowanie pracowników.

Pomimo tych trudności, projekt został zrealizowany terminowo i bez przestojów, co było efektem doskonałej koordynacji, konsekwencji i wysokiej dyscypliny operacyjnej zespołu.

Realizacja tego projektu była dla nas wartościowym doświadczeniem, które pozwoliło rozwinąć kompetencje w zakresie wielobranżowej i międzynarodowej koordynacji projektowej. Wprowadzenie pracy dwuzmianowej przyczyniło się do zacieśnienia współpracy wewnątrz zespołu. Dynamiczna i elastyczna współpraca pozwoliła sprawnie prowadzić działania w zmiennych warunkach, przy zachowaniu wysokiej precyzji wykonawczej i zgodności z założeniami technologicznymi. Projekt zakończył się sukcesem – dotrzymaliśmy terminu, a efekt naszej pracy został doceniony przez inwestora. Z firmą WEPA współpracujemy od 2010 roku – to kolejna wspólna realizacja, która potwierdza trwałość naszej relacji i wzajemne zaufanie.

Instalacje sanitarne prowadził Jacek Krystek, a instalacje elektryczne – Sebastian Borowiec. Funkcję kierownika budowy pełnił Rafał Ludwisiak, a całość nadzorował Tomasz Janiga jako dyrektor techniczny. Model 3D i bieżąca wymiana informacji między zespołami pozwoliły sprawnie koordynować działania na każdym etapie inwestycji, mimo zmieniających się warunków i międzynarodowego charakteru projektu.

Blog

2025-09-08

2025-09-03

2025-08-27